石化行業(yè)作為典型的流程性工業(yè),除了要考慮到安全等因素,還面臨著成本高、流程長等共性難題。目前,全國石油煉化行業(yè)大多數(shù)上下游企業(yè)間數(shù)據(jù)不互聯(lián)互通,利益上的沖突常常會導致成員間產(chǎn)生互不信任,發(fā)生糾紛也無法舉證追溯核查。而且,石化行業(yè)產(chǎn)業(yè)鏈財務結算周期長,平均3-6個月,缺乏完整數(shù)據(jù)鏈條,流轉(zhuǎn)數(shù)據(jù)信息不實時且不透明。

隨著5G、工業(yè)互聯(lián)網(wǎng)等技術的成熟,以5G+MEC為基礎,打通各環(huán)節(jié)數(shù)據(jù),實現(xiàn)化工工廠數(shù)據(jù)互聯(lián)互通成為可能。

新華粵石化集團,是國家高新技術企業(yè),目前裝置產(chǎn)能達到138萬噸/年,擁有煉油深加工、乙烯后加工和精細化化工三大經(jīng)營業(yè)務,形成基礎化學品、精細化學品、功能性材料的“三大產(chǎn)業(yè)布局”,是中國粵西地區(qū)深加工后加工龍頭企業(yè)之一。

為了解決石化行業(yè)共性難題,新華粵集團通過在企業(yè)內(nèi)部署5G專網(wǎng),開發(fā)一套自主可控的石化智能工廠解決方案,并通過在生產(chǎn)運行、現(xiàn)場安全、供應鏈協(xié)同等業(yè)務領域進行典型場景的5G+工業(yè)互聯(lián)網(wǎng)融合應用,形成一套支持5G與工業(yè)互聯(lián)網(wǎng)融合應用的石化企業(yè)整體解決方案,助力企業(yè)安全優(yōu)質(zhì)高效運營。

5G+AI智慧視頻應用

圍繞企業(yè)對于安全管控實現(xiàn)在線監(jiān)測、實時告警的業(yè)務需求,采用5G+AI智慧視頻技術方案,在新華粵集團錦昱工廠廠區(qū)的前門、后門以及工廠卸貨龍門架區(qū)域進行視頻圖像采集,通過5G視頻傳輸、MEC+AI視覺邊緣算法分析,對作業(yè)區(qū)域的人員進行穿戴安全監(jiān)控管理,實現(xiàn)安全帽、安全帶、工作服智能穿戴識別,當出現(xiàn)操作人員違規(guī)行為,系統(tǒng)將實時發(fā)出告警信息,從根本上杜絕安全隱患發(fā)生。

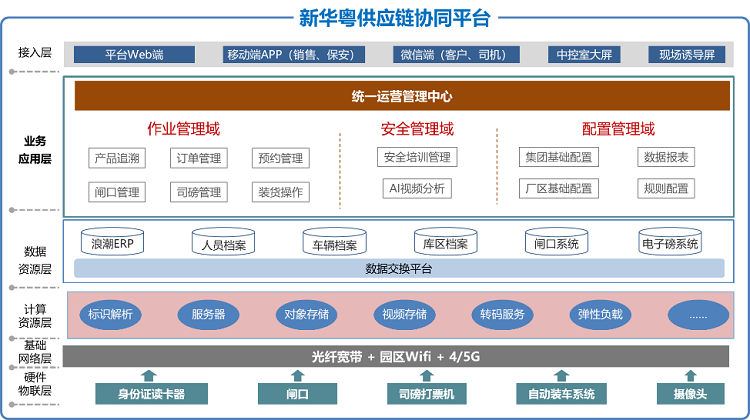

基于5G的供應鏈協(xié)同應用

為提升業(yè)務高效運轉(zhuǎn),降低運營成本,實現(xiàn)廠區(qū)協(xié)同作業(yè),建立供應鏈協(xié)同應用。新華粵原有供應鏈作業(yè)方式存在信息流轉(zhuǎn)不及時,不同崗位協(xié)同性低,司機體驗感知差等痛點。為了提升貨物進出場的協(xié)同效率,減少人為參與,并且與將來的廠區(qū)視頻AI安全管理、自動裝車改造等信息化項目結合,現(xiàn)提出了以5G網(wǎng)路為基礎、訂單為核心,通過流程式的訂單流轉(zhuǎn)和信息共享,拉通銷售、財務、司機、倉管、保安、中控等崗位人員的協(xié)作流程,實現(xiàn)訂單、貨物、車輛、人員等要素的統(tǒng)一管控,從而提升供應鏈作業(yè)效率和客戶服務質(zhì)量。

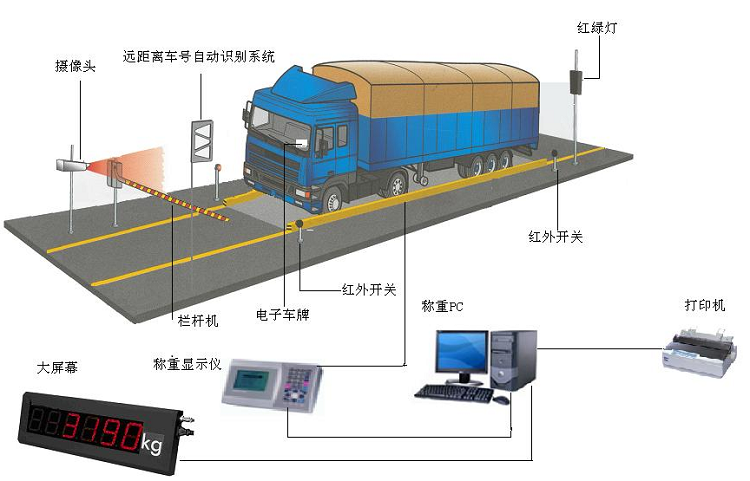

基于5G的無人值守過磅應用

為實現(xiàn)廠區(qū)自動化水平提升,降本增效,將原有人值守過磅,采用RFID(無接觸射頻設備)刷卡進行替代,可以通過5G網(wǎng)絡連接實現(xiàn)過磅數(shù)據(jù)、過磅圖片以及過磅視頻的實時監(jiān)控,磅單的查詢關聯(lián)圖像信息。并通過人工智能、大數(shù)據(jù)技術,對車輛、罐體進行皮重分析,對超過歷史均值3‰(可配置)的過磅進行告警。

標識解析+產(chǎn)品追溯應用

針對新產(chǎn)品種類繁多,不易追溯的痛點,實現(xiàn)產(chǎn)品全生命周期管理,通過標識解析+產(chǎn)品追溯,接入廣東省石化行業(yè)工業(yè)互聯(lián)網(wǎng)標識解析二級節(jié)點,生成產(chǎn)品唯一標識碼,實現(xiàn)一物一碼,并記錄產(chǎn)品各個環(huán)節(jié)的數(shù)據(jù),打通生產(chǎn)、物流、銷售等環(huán)節(jié),實現(xiàn)產(chǎn)品全生命周期追溯,打破生產(chǎn)企業(yè)與用戶壁壘,反推產(chǎn)品更新升級。

基于5G的能耗監(jiān)控應用

嚴格的自動設備、能耗檢測監(jiān)控,對于存在較高安全風險和有毒有害物質(zhì)排放進行嚴格自動檢測監(jiān)控,實現(xiàn)能耗監(jiān)控分析功能。通過對接企業(yè)現(xiàn)有的DCS能源監(jiān)控系統(tǒng)及智能電表、智能燃氣等計量設備,采集企業(yè)能耗數(shù)據(jù)實現(xiàn)數(shù)據(jù)上傳功能,將采集到的能耗數(shù)據(jù),按時按需上傳到省級能耗在線監(jiān)管平臺。試點樣板工廠設備利用率91.1%,節(jié)能降耗提高33%。

基于5G的動設備監(jiān)控應用

建設動設備狀態(tài)監(jiān)測及預測性維護系統(tǒng),通過對動設備的振動、溫度、轉(zhuǎn)速等數(shù)據(jù)進行實時分析來預測設備故障,并在故障發(fā)生前制訂維修計劃,預防設備故障的發(fā)生,降低故障帶來的損失。使得工業(yè)動設備的狀態(tài)監(jiān)測及故障診斷有效率可以大幅上升,同時,通過深度學習,可以進一步優(yōu)化企業(yè)設備維修成本支出,提升預測性維護的價值。

基于5G的生產(chǎn)管理看板應用

通過數(shù)據(jù)融合加工,形成可視化的企業(yè)上產(chǎn)管理看板,助力生產(chǎn)管理高效透明,快速響應,降低運營成本;建設5G+化工智能工廠,根據(jù)系統(tǒng)及數(shù)據(jù)的差異,基于“5G+物聯(lián)網(wǎng)+MEC邊緣”的有線無線網(wǎng)絡融合支撐方式,構建石化工業(yè)互聯(lián)網(wǎng)全量數(shù)據(jù)接入集成架構,保障數(shù)據(jù)集成的時效性、可靠性、安全性。并對接ERP、財務管理系統(tǒng)等,形成智能工廠全要素互聯(lián)。

通過生產(chǎn)看板的應用,數(shù)據(jù)統(tǒng)計分析和清晰易懂的可視化圖表,在生產(chǎn)看板進行可視化展示,為企業(yè)生產(chǎn)管理者提供實時的生產(chǎn)狀態(tài)和趨勢分析,便于生產(chǎn)管控。

建設5G智慧工廠,為新華粵集團實現(xiàn)數(shù)字化轉(zhuǎn)型,優(yōu)化產(chǎn)業(yè)結構,實現(xiàn)發(fā)展新動能。通過廠區(qū)全要素監(jiān)控,從根本上杜絕安全隱患發(fā)生,員工違規(guī)行為減少80%,安全管理能力提升80%,安全管理成本下降了50%。通過標識解析實現(xiàn)一物一碼,打通生產(chǎn)、物流、銷售等環(huán)節(jié),實現(xiàn)產(chǎn)品全生命周期管理,自動噴碼,提高生產(chǎn)效率10%,產(chǎn)品標識注冊量達150萬個,標識解析量也達到250萬次以上。

構建全過程聯(lián)動機制。以生產(chǎn)管控為中心,形成生產(chǎn)模型決策、過程量化管理、成本和質(zhì)量動態(tài)跟蹤,實現(xiàn)從原材料到成品的全要素優(yōu)化和管理、生產(chǎn)、操作系統(tǒng)的全流程聯(lián)動,生產(chǎn)效率由76%提升為89%。打造一體化協(xié)同管控模式。通過訂單、貨物、車輛、人員等要素的統(tǒng)一管控,提升供應鏈作業(yè)效率和客戶服務質(zhì)量,實現(xiàn)各流程環(huán)節(jié)高效管理,作業(yè)效率提升50%。嚴格的自動設備、能耗檢測監(jiān)控,對于存在較高安全風險和有毒有害物質(zhì)排放進行嚴格自動檢測監(jiān)控,試點樣板工廠設備利用率91.1%,節(jié)能降耗提高33%。

通過各個信息化系統(tǒng)協(xié)作,海量數(shù)據(jù)采集,可形成企業(yè)機理模型,反饋生產(chǎn)運營,不斷優(yōu)化產(chǎn)業(yè)結構,為企業(yè)經(jīng)營決策提供理論依據(jù),加速企業(yè)轉(zhuǎn)型。通過項目實施,大幅提升企業(yè)營業(yè)收入和利潤,超出項目預期,僅從生產(chǎn)效率的提升拉動產(chǎn)量增加、降低車間人工成本以及節(jié)省資金占用成本計算,每年預計為企業(yè)帶來300萬的新增利潤。

主辦:廣東新華粵石化集團股份公司

地址: 廣東省茂名市油城四路18號

郵編:525000

聯(lián)系電話:0668-2245686

網(wǎng)站備案號: 粵ICP備18065869號